O nas

KIM JESTEŚMY

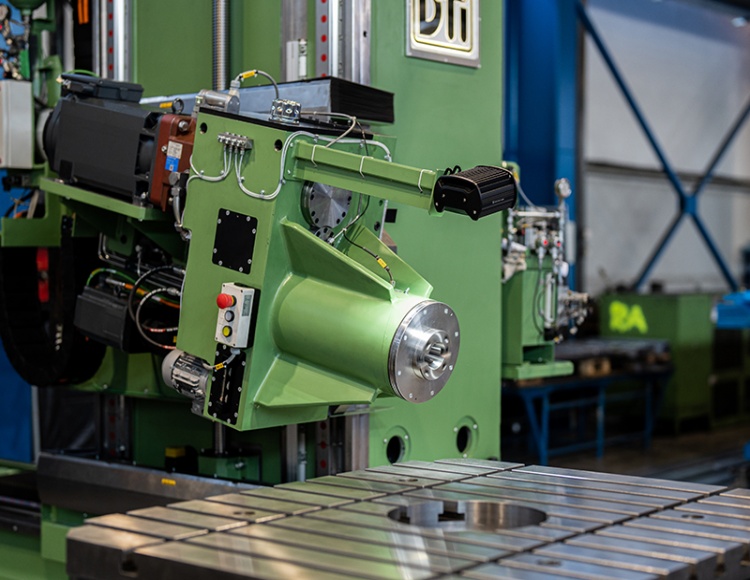

Specjalizujemy się w projektowaniu i dostawie specjalnych ciężkich obrabiarek do obróbki skrawaniem. Koncentrujemy się na maszynach projektowanych pod indywidualne potrzeby klienta. Oferujemy rozwiązania dla wymagających zastosowań, gdzie potrzebne są wysokie momenty, duże moce i narzędzia ISO 60 lub inne specjalne. Maksymalizujemy równowagę pomiędzy mocą a dokładnością w jednej, niezwykle wydajnej i wyjątkowej obrabiarce. To nasza odpowiedź na nowe wyzwania z którymi mierzą się przemysł kolejowy, grafitowy, energetyczny, stoczniowy i ciężki. Dostarczamy SMART SOLUTIONS FOR TOMORROW’S TOUGH APPLICATIONS.

Początki

NASZE DNA

W DTI wierzymy, że każdy projekt zaczyna się od potrzeb naszych klientów i aby osiągnąć ten cel, nie ma dróg na skróty: słuchaj, analizuj, badaj najlepsze praktyki, włączaj, projektuj, prezentuj, słuchaj, udoskonalaj projekt i wreszcie osiągaj cele klienta. Założyciel firmy zwykł mawiać, że „technika nie znosi kompromisów”. Dlatego robimy to dobrze od samego początku.

Najpierw wspólnie z naszymi klientami rozmawiamy o tym, jak dostosować obrabiarkę dokładnie do ich potrzeb, czy to w przypadku nowych maszyn, czy też zmodernizować starsze, które nadal posiadają silą konstrukcje. Kiedy oczekiwania są jasno określone rozpoczynamy proces projektowania. Nasze obrabiarki są konstruowane przy użyciu nowoczesnych systemów CAD z wykorzystaniem MES (Metody Elementów Skończonych), aby zapewnić długotrwałą wydajność, niezawodność i trwałość.

Początki

HISTORIA FIRMY

Design Technologies International (DTI) została założona w 1991 roku i obecnie cieszy się ugruntowaną pozycją w dziedzinie projektowania i dostawy specjalnych obrabiarek.

Z ponad 30-letnią historią i ponad 160 pomyślnie zrealizowanymi projektami specjalnymi możemy być dumni z naszego doświadczenia. Ale to, z czego jesteśmy najbardziej dumni, to długofalowe relacje, jakie wypracowaliśmy z naszymi klientami. Wracają oni po drugie, trzecie i kolejne obrabiarki. To są nasze najlepsze referencje.

Właścicielem 75% DTI jest belgijska grupa HACO, pozostałe 25% należy do rodziny założyciela. Daje to firmie DTI silne wsparcie finansowe, ogólnoświatowe zasoby serwisowe oraz ofertę niestandardowych (DTI) i standardowych (HACO) obrabiarek dla wielu zastosowań.

Nasza misja

JAKOŚĆ

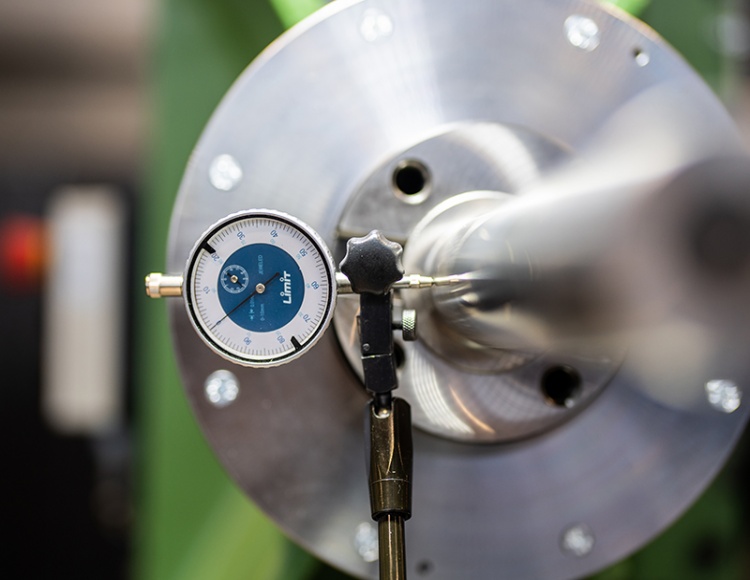

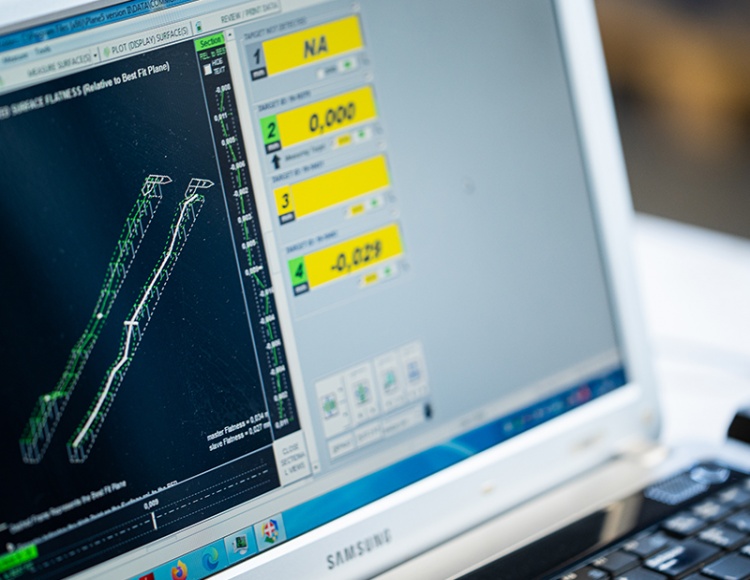

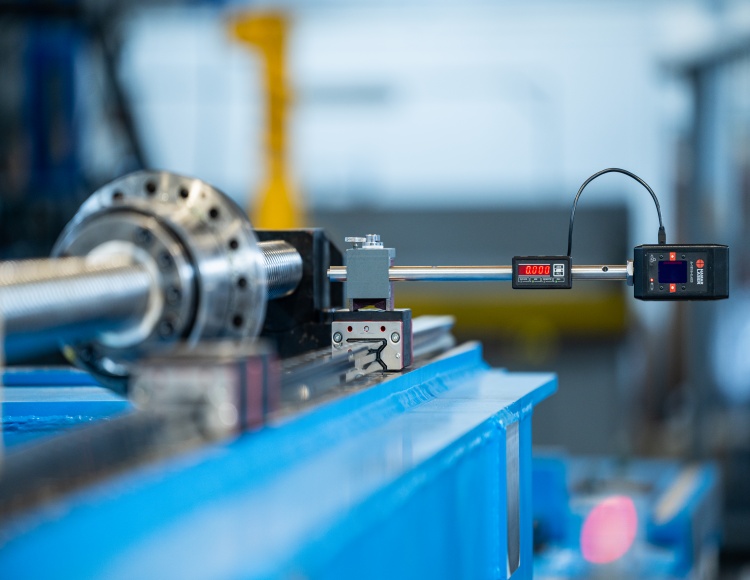

Ciężkie obrabiarki „szyte na miarę” muszą spełniać najwyższe standardy jakościowe. Dlatego posiadamy własny dział kontroli jakości wyposażony w światowej klasy stacjonarne i przenośne narzędzia pomiarowe. Wśród nich są również lasery Hamar i Renishaw używane do sprawdzania dokładności geometrycznej oraz powtarzalności pozycjonowania ruchomych zespołów obrabiarki.

Wraz z naszymi obrabiarkami dostarczamy nie tylko dokumentacje techniczno – ruchowe i dedykowane programy szkoleniowe, ale także „książki jakości”. Oznacza to, że dla każdego kluczowego zespołu (wrzeciennik, suport etc.) tworzymy listę wszystkich elementów wraz z ich certyfikatami jakościowymi, materiałowymi i pochodzenia, aby dać naszym klientom pewność co do źródła i jakości wykonania.

Współpracujemy tylko z czołowymi światowymi dostawcami takimi jak Siemens, Heidenhain, Hydac, Schneeberger, Kabelschlepp, THK/INA/NSK, Igus, Rittal, Stoeber, ZF, Guedel i inni.